Servicio de diseño 3D de centrales eléctricas portátiles para exteriores

Del concepto a la validación: el diseño integrado de una central eléctrica portátil para exteriores

El mercado de las centrales eléctricas portátiles es muy competitivo y exige productos que no solo sean altamente funcionales y seguros, sino también estéticamente atractivos. Este caso práctico relata el proceso de diseño de la "Atlas,", una central eléctrica para exteriores de 1000 Wh, con especial atención a su carcasa. Analizaremos su evolución a través de tres fases críticas:Boceto de producto, diseño de apariencia y diseño estructural—con especial énfasis en cómo la creación de prototipos físicos en cada etapa fue fundamental para reducir los riesgos del desarrollo y garantizar un producto final superior.

Fase 1: Diseño del producto – Ideación tangible

El proceso no comenzó en una computadora, sino en papel. El objetivo del equipo de diseño era conceptualizar un producto que representara una fiabilidad durísima. Docenas de bocetos a mano alzada exploraron temas que abarcaban desde formas geológicas hasta elementos arquitectónicos modernos.

Los primeros bocetos se centraron en las interacciones principales del usuario: el agarre del mango, el ángulo del panel de control y la silueta general. Sin embargo, de estas exploraciones 2D surgió un desafío clave: ¿cómo levantaría un usuario intuitivamente una unidad de 20 kg? Para resolverlo, el equipo se apresuró a crear modelos toscos y no funcionales, a menudo impresos en 3D en varias partes o esculpidos a mano en espuma.

*Un diseñador sostiene un modelo impreso en 3D blanco y grueso de un concepto inicial, evaluando la ergonomía del mango y el centro de gravedad de la unidad.

Estos modelos físicos iniciales fueron invaluables. Revelaron que un asa central, aunque visualmente equilibrada, hacía que la unidad se sintiera inestable y difícil de transportar. Esta retroalimentación práctica condujo a un cambio de diseño crucial: el asa se desplazó ligeramente hacia adelante, creando un punto de pivote natural que hacía que la pesada unidad se sintiera significativamente más ligera y manejable. Este primer paso del prototipado asentó la visión creativa en la realidad física, evitando que un importante defecto ergonómico se agravara.

Fase 2: Diseño de apariencia: validación de la forma y la sensación

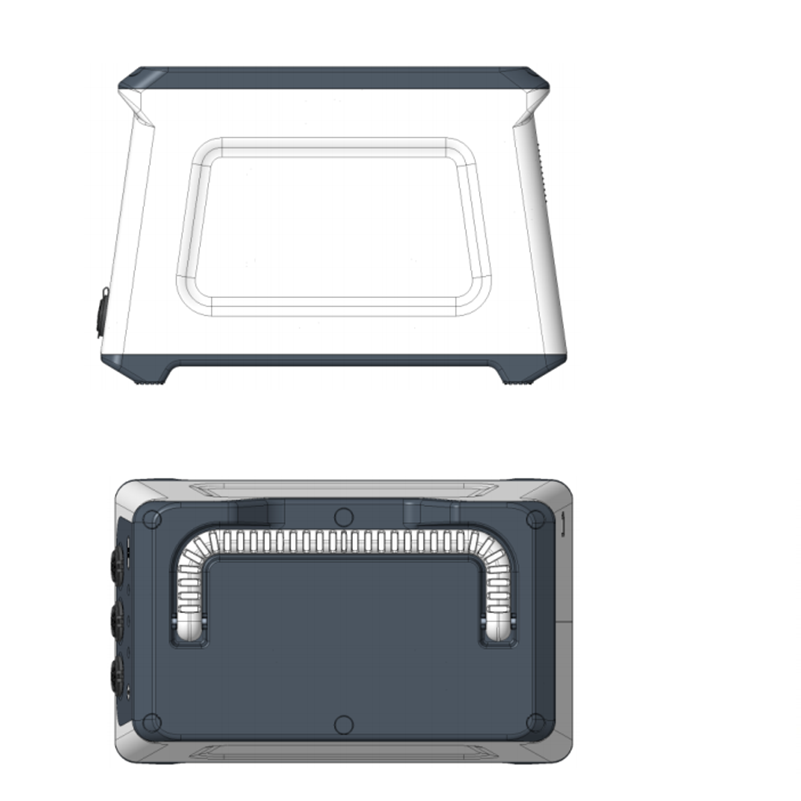

Con un concepto ergonómico validado, el proyecto avanzó a la fase de esculpido digital. Mediante software CAD, los diseñadores refinaron las superficies, garantizando una continuidad perfecta y una sensación de alta calidad. El lenguaje de diseño elegido combinó una carcasa protectora monolítica con detalles estratégicos.

La estrategia CMF (Color, Material, Acabado) requería un diseño bitono: un cuerpo de policarbonato gris oscuro texturizado para mayor durabilidad, en contraste con paneles de aluminio naranja mate para disipar el calor y ofrecer una alta visibilidad en exteriores. Para validar estas decisiones, se crearon modelos de validación de diseño de alta resolución mediante fusión multichorro y fundición de uretano.

Un diseñador industrial coloca un prototipo a todo color y de alta fidelidad sobre una mesa junto a un equipo de campamento, evaluando su atractivo visual y presencia de marca en un contexto realista.

Estos modelos, que replicaban con precisión los colores y texturas previstos, fueron cruciales para las revisiones de las partes interesadas y los grupos de discusión de usuarios. Permitieron al equipo confirmar que el acento naranja no era demasiado llamativo, que la textura proporcionaba un agarre adecuado y que el producto, en general, se veía bien junto con equipos de exterior de alta gama. Esta fase transformó el producto, de un prometedor modelo digital, en un objeto tangible que podía evaluarse emocionalmente, lo que llevó a mejoras sutiles pero importantes en el brillo de la superficie y la colocación de gráficos antes de comprometerse con costosas herramientas de producción.

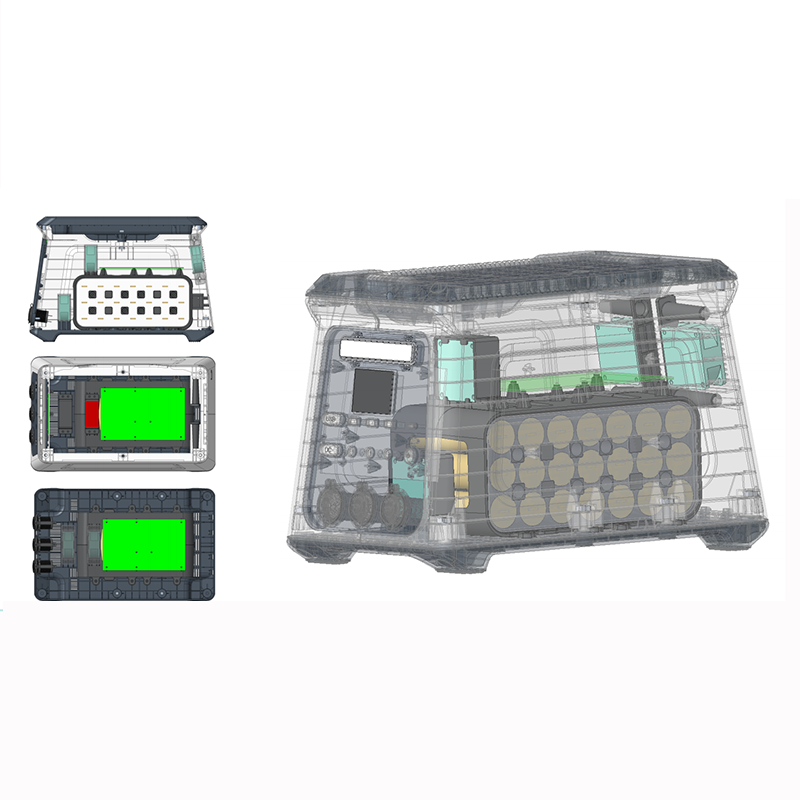

Fase 3: Diseño estructural: Prueba de ingeniería mediante prototipos funcionales

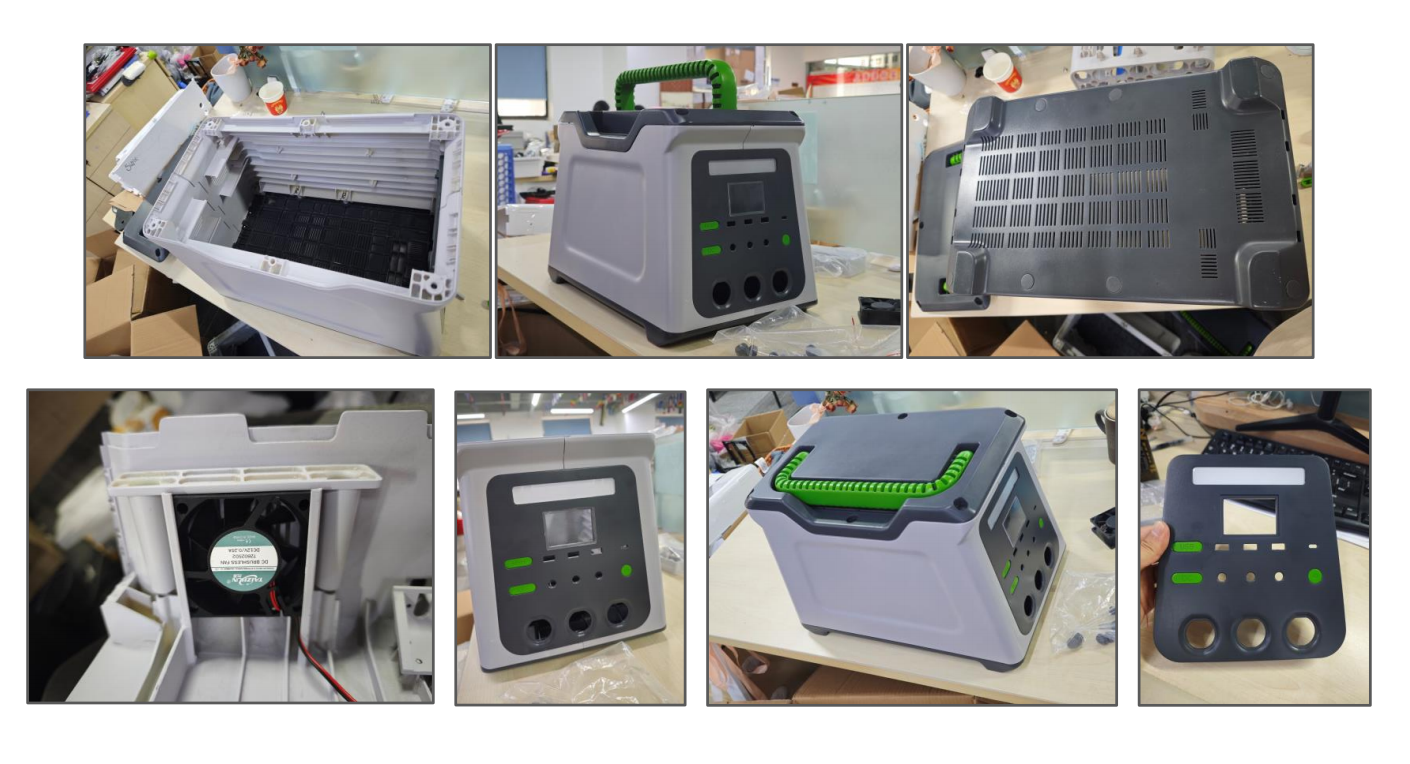

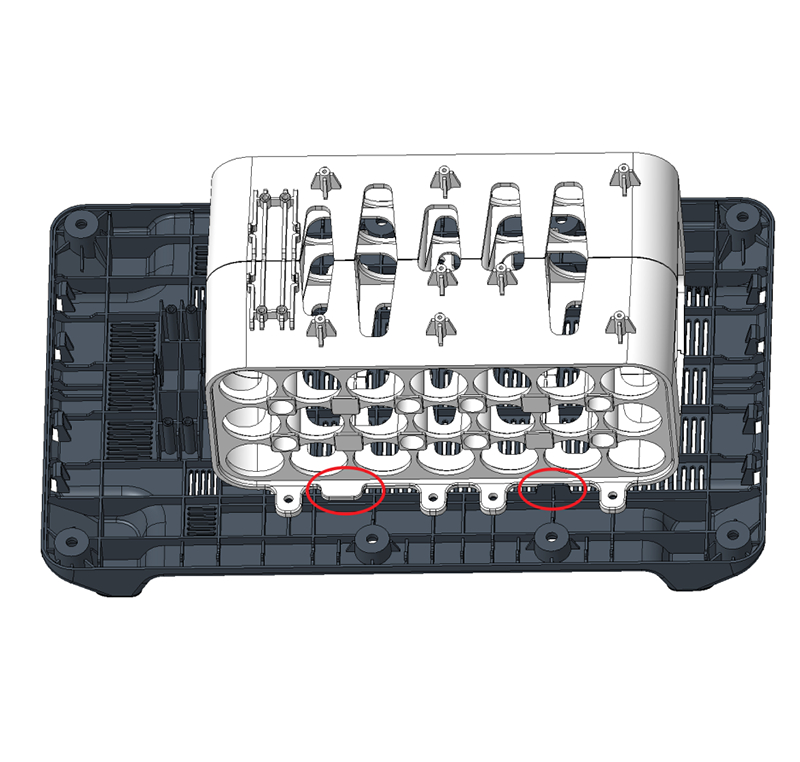

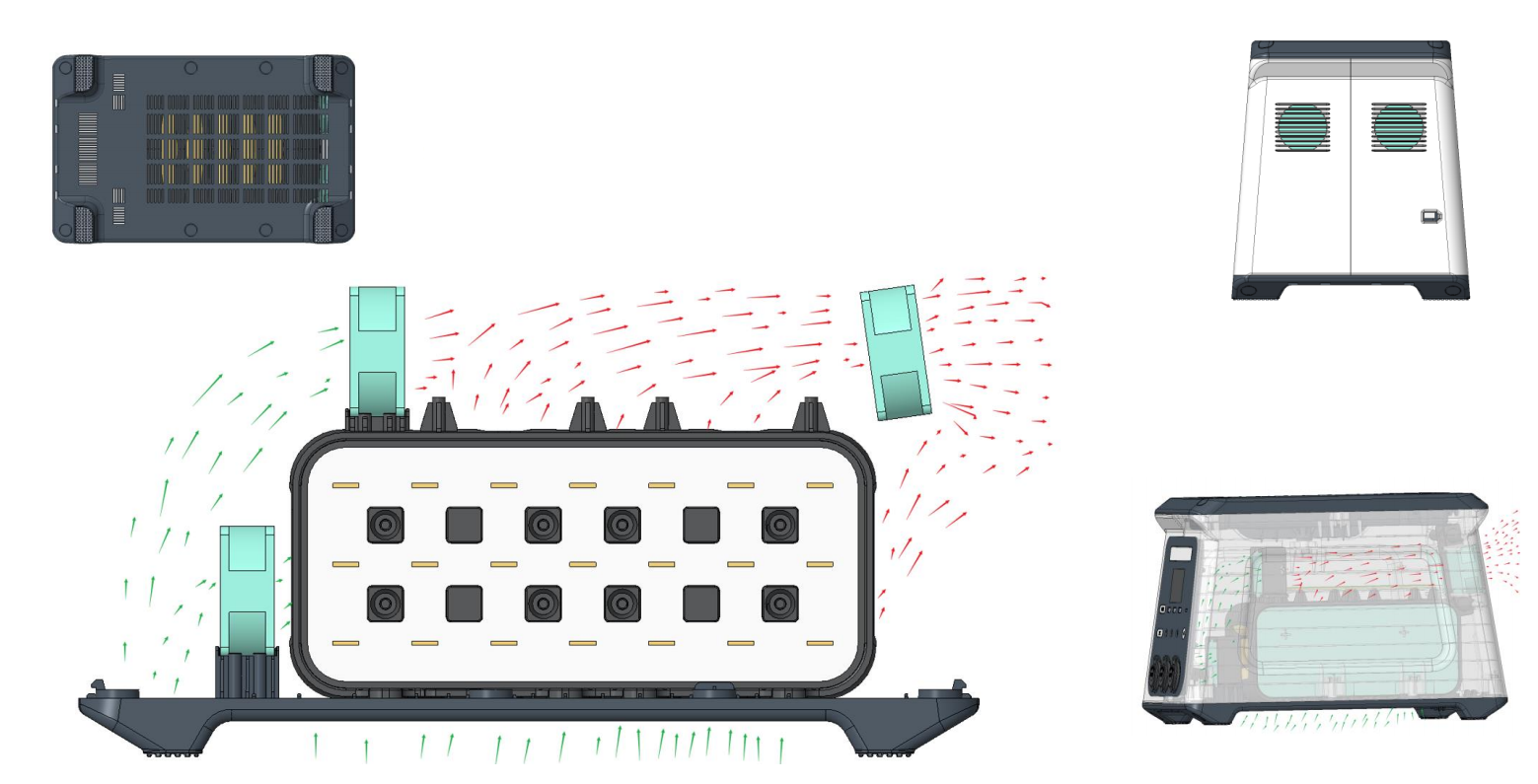

Esta fase es donde el hermoso exterior se diseña para el mundo real. El modelo digital se diseñó meticulosamente en software CAD, con nervaduras internas, tornillos y compartimentos para la batería, el inversor y el sistema de refrigeración. El material especificado fue PC-ABS por su resistencia al impacto.

Sin embargo, el análisis digital por sí solo no es suficiente. Para verificar físicamente el diseño, se construyeron una serie de prototipos que parecían funcionar y que parecían funcionar. Estos prototipos funcionales se fabricaron mediante procesos como SLS (sinterización selectiva por láser) para la carcasa de plástico y mecanizado CNC para los componentes de aluminio, y luego se ensamblaron con electrónica real.

Un ingeniero estructural realiza una prueba de caída en un prototipo completamente funcional, con cámaras de alta velocidad y sensores de datos que registran el impacto para validar las simulaciones FEA.

Estos prototipos fueron sometidos a una batería de pruebas que reflejaban las simulaciones digitales:

Pruebas de caída: Las unidades se dejaron caer desde alturas específicas sobre hormigón para validar la resistencia al impacto de las esquinas y la integridad de los soportes internos.

Prueba térmica: Los prototipos se ejecutaron a plena carga para medir temperaturas reales y confirmar la eficacia del sistema de enfriamiento y la disipación de calor a través de los paneles de aluminio.

Prueba de protección de entrada IP54: Los prototipos se utilizaron para validar el diseño de las juntas de silicona y la interfaz de sellado entre las dos mitades de la carcasa, garantizando que no pudiera penetrar polvo ni agua.

Los datos recopilados en estas pruebas físicas fueron irremplazables. Esto dio lugar a iteraciones de diseño, como el engrosamiento de una nervadura crítica cerca del soporte de la batería y el ajuste de la tolerancia de la junta de la tapa del puerto. Este proceso de pruebas, fallos, rediseño y nuevas pruebas en prototipos funcionales garantizó que las unidades de producción moldeadas por inyección funcionaran de forma impecable, segura y fiable desde el primer lote.

Conclusión: El prototipo como puente hacia la perfección

El diseño de la central eléctrica Atlas subraya una verdad crucial en el desarrollo de productos modernos: los prototipos físicos no son un lujo, sino una necesidad. Al emplear estratégicamente prototipos en cada etapa del proceso —desde modelos de espuma para validar la ergonomía, pasando por modelos de alta fidelidad para confirmar la estética, hasta prototipos completamente funcionales para demostrar la integridad estructural—, el equipo creó un circuito de retroalimentación continuo entre los mundos digital y físico.

Este enfoque integrado evitó errores costosos, fomentó la colaboración entre los equipos industriales y de ingeniería, y finalmente dio como resultado un producto que no solo es visualmente impactante, sino también excepcionalmente duradero y fácil de usar. El Atlas es testimonio de una filosofía de diseño donde cada curva, nervadura y elección de material se basa en evidencia tangible, lo que garantiza que el producto final destaque en las manos del usuario y en las duras condiciones de la naturaleza.